重庆博奥镁铝获得全球知名汽车品牌青睐

博奥镁铝二期项目效果图

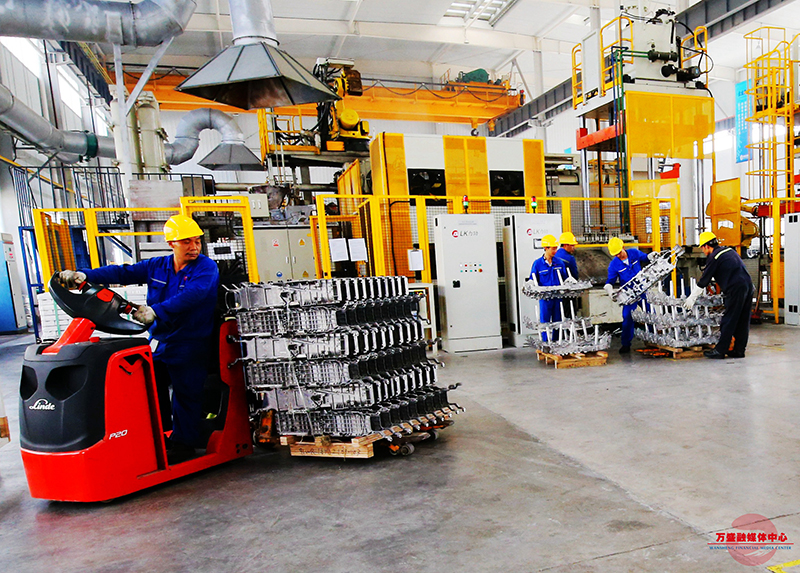

生产车间,工人转运产品入库

工人在生产线上忙碌

近日,2020年度重庆市科学技术奖揭晓,重庆博奥镁铝金属制造有限公司(以下简称“博奥镁铝”)“镁合金复杂和特种铸件制备加工关键技术及应用”获重庆市科技进步奖一等奖。

从一个年销售收入只有2000万元的小厂起步,逐步成长为年产值达2.6亿元并在业务规模、应用水平等方面居全国前列的镁合金加工企业之一,博奥镁铝走出了一条属于自己的发展道路。

追溯博奥镁铝的发展轨迹不难发现,科技创新是其快速发展的根本动力。近年来,博奥镁铝始终专注镁合金产品研发、生产、销售,加大科技创新力度,持续优化产业布局和产品结构,加快转型升级步伐。目前,该公司产品涵盖汽车大型结构件、汽车中小型部件、手动工具等领域,其中汽车仪表板骨架、座椅骨架、中控台骨架、汽车电池组件等主要产品产量均居行业前列。去年,博奥镁铝镁合金生产总量突破775万件,成为中国轻量化行业的领军企业。

以智能制造助力提质增效

走进博奥镁铝压铸C车间,偌大的车间看不到几个人,巨大机械臂此起彼伏,不停地进行着取件、压铸、切边、打磨等工作。只需1分40秒,一件汽车仪表板骨架就从这里下线。

今年以来,虽然面临产业链、供应链波动等多重压力,博奥镁铝却接到了大量汽车生产企业的订单,工厂也时刻处于满负荷运转状态。

这是为啥?该公司副总经理覃显跃说,公司能够“逆流而上”,源于精准研判了行业趋势,狠抓科技创新,先人一步进行智能化、绿色化转型。

“2500吨级压铸生产线于今年6月底正式投产。这条生产线以前加料、压铸、切边等工序都要人工辅助操作,至少需要3名工人。但现在所有工序都是智能集成的,只需要1人操作就行了。”覃显跃告诉记者,该生产线主要生产1.5-2米的大型镁合金压铸件,最大优点在于智能化和全自动作业,从原材料熔化、压铸成型到切边、成品,用时只需90秒-150秒,其压铸的力度及精度都相当高,每年可增加产能30万件以上。

覃显跃介绍,目前,2500吨级压铸生产线主要生产汽车仪表板骨架、汽车中控台骨架,将来还可以用于生产汽车保险杠、大型电池箱、汽车车门等镁合金压铸件,预计每年可增加销售额2000万元。

多年来,博奥镁铝的研发投入一直保持在总营收的5.3%左右。即使去年受新冠肺炎疫情影响,公司的研发投入仍超过1300万元,投入占比达4.6%。

覃显跃说,经过多年发展,目前该公司拥有24套400吨-3200吨压铸单元岛,其中,中大型压铸单元岛已实现全自动生产操作,小型压铸单元岛自动化、智能化改造也在持续推动中。该公司还拥有各类加工中心和机械加工设备60余套,可以满足大、中、小型多种类型及精度的镁铝合金零件的加工。

以智能设备引领行业发展

在博奥镁铝的IT室,操作人员坐在办公室,SCADA系统(即底层基础数据采集与监视控制系统)的后台显示屏,就可看见每一名车间的工作人员、每一台设备的三维图像,甚至可以读取到每一个零件的详细信息。

“引进的技术设备并不能全部满足我们的需求,转型升级必须要靠自主创新。”博奥镁铝持续改进经理党博说,为此,企业坚持技术引进和自主研发并重,结合实际需求,在2019年开发出SCADA系统。

“这套系统可实现生产过程数据的实时采集,对提高企业的自动化、信息化、智能化水平有着非常重要的意义。”党博告诉记者,通过将实时运行数据传到专有服务器,再通过大数据分析和算法,为生产运营做出精准的诊断与指导,从而实现精细化管理和提质增效。

党博全程参与了SCADA系统建设。他说,这套系统能发挥两大作用:一是SCADA系统上线运行后,可以对现场的运行设备进行监视和控制,既能降低由人为原因造成的安全事故,又能对生产实现有效管控,使得产品质量更加稳定;二是SCADA系统是以计算机为基础的生产过程控制与调度自动化系统,可以和生产信息化管理系统(即MES系统)实现联网运行管理,数据实时自动上传到系统数据库,产品从原料、生产、储运到销售全程可追溯,有助于企业进一步完善数据化链。

“借助智能化,设备调整更加精准,设备运行方式更加优化。”党博说,SCADA系统只是博奥镁铝的“王牌”技术之一。目前,公司在多个生产过程“卡脖子”环节都有创新突破,实现所有压铸单元自主集成,设备自动化、智能化水平进一步提高,汽车零部件制造数字化车间成功通过“市级数字化车间”验收。

以产品创新激发企业活力

博奥镁铝在加大智能化改造升级的同时,对产品进行创新的脚步也从未停止。

在博奥镁铝大楼展厅,汽车仪表板骨架被摆在显眼的位置,这是该企业近几年主推的产品之一。

“在汽车普及的今天,汽车的安全性以及舒适性成为了人们关注的重点。”覃显跃说,而汽车仪表板骨架是承载仪表板总成并将其与车身相连接的重要部件,仪表板骨架的强度直接影响仪表板在安装中的可靠性及准确性,以及人们使用中的安全性、舒适性。

为了开发出轻量化、高强度、抗震镁合金仪表板骨架,2016年,博奥镁铝研发团队便投入到新产品研发中。

经过潜心钻研,一年后,这款具有自主知识产权的镁合金汽车仪表板骨架正式面世。

覃显跃介绍,在产品设计过程中,充分发挥了压铸件设计自由度高的优势,在相同产品性能的基础上,镁合金压铸件比传统钢制骨架的刚度及NVH(噪声、振动与声振粗糙度)性能更容易达到要求。不仅如此,镁合金汽车仪表板骨架的结构设计也进一步优化,用同体积的镁代替原设计钢制骨架,能有效减轻50%的整车重量,不仅降低了车辆运行耗电量,提高了续驶里程,且易于回收利用,更加绿色环保。

加快产品核心技术攻关,引领行业进步,是博奥镁铝一直以来的追求。截至2020年底,该企业研发了汽车仪表板骨架、汽车前端模块、汽车座椅骨架、汽车座椅支撑座骨架等专利产品,累计申请专利171项,其中仪表板骨架获评重庆市高新技术产品,镁合金汽车座椅骨架获评重庆新材料重点产品,仪表板横梁组件CCB获评重庆市重大新产品,“镁合金座椅骨架正向设计开发”项目荣获2019年中国汽车轻量化设计奖三等奖。

凭借着技术研发和过硬的产品,该公司一口气拿下多项授权专利,获得沃尔沃、福特、长安等众多国内外知名品牌的青睐,成为全球知名汽车公司长期合作伙伴。

以创新平台促进成果转化

近日,在博奥镁铝工程部办公室,工作人员正在同重庆大学的科研专家一起为改善镁合金材料耐腐蚀性研究而努力。

“当前,镁合金耐腐蚀性较差,是限制其应用发展的关键因素之一。如果耐腐蚀性能研究成功,可以拓展镁合金在汽车部件或其他领域的应用。”覃显跃说。

近年来,博奥镁铝大力推进与高校、科研院所、行业企业、地方政府以及国内外科研机构的深度合作,探索出适应企业需求的协同创新模式。

该企业与重庆大学国家镁合金工程研究中心、重庆市科学技术研究院均建立了战略合作,并设有主要研发中心,具备开发新型镁铝合金材料和大尺寸复杂镁铝合金结构件的能力。同时,与长安汽车等上游企业建立了项目合作开发、产品试运行等合作模式,推进产学研协同创新。

在科技平台建设方面,博奥镁铝成立了重庆市企业技术中心,组建了镁合金精密压铸成型工程技术研究中心,先后获得重庆市科学技术进步奖、重庆新材料研发制造先进企业、专精特新中小企业等荣誉。

“新的征程,博奥镁铝将继续坚持以智能化改造和自主创新作为转型升级的两大引擎,加速向‘轻量化领域重要研究中心’的目标奋进。”覃显跃表示,下一步,博奥镁铝将重点研究和开发大规格复杂结构镁合金压铸产品,预期建设镁合金技术验证实验室,对材料配比、热处理进行研究,使镁合金更加广泛应用于各个轻量化领域。(武晓静)