博奥镁铝:跻身轻量化行业领军者

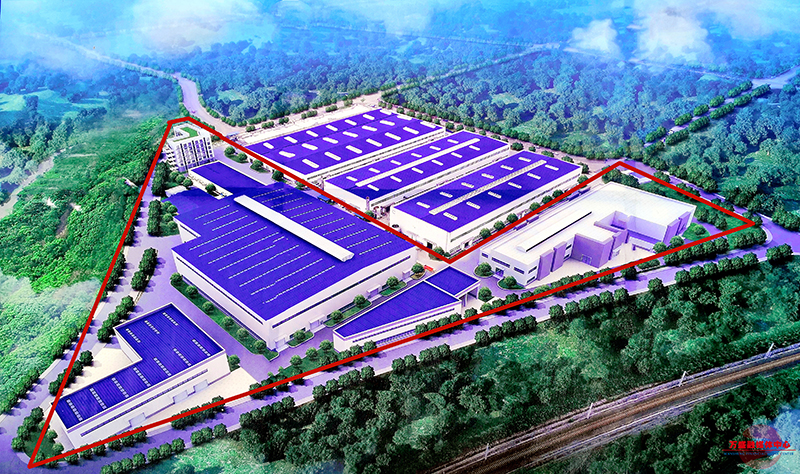

博奥镁铝整体效果图,红线区域为二期项目。王泸州 摄

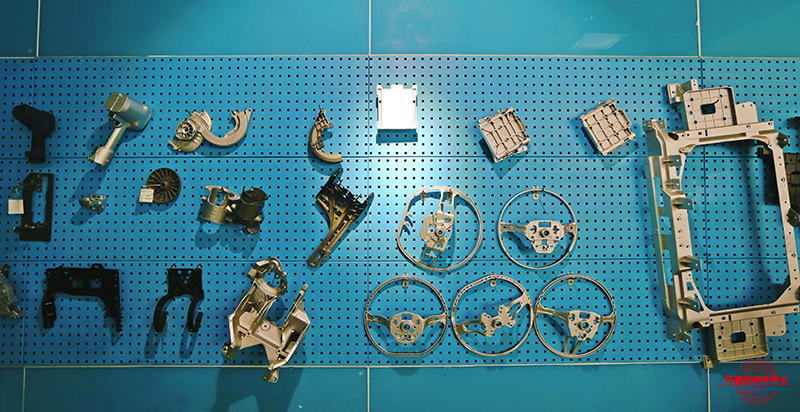

博奥镁铝部分产品成品。王泸州 摄

4月27日,重庆博奥镁铝金属制造有限公司(以下简称“博奥镁铝”)发布2021年一季报,大型汽车结构件、汽车座椅骨架、新能源汽车电池部件等主要产品生产均完成计划,公司实现营业收入6690万元,同比增长40%;新增订单超4000万元,新能源汽车电池部件和汽车大型结构件等业务逆势上涨。

这些亮眼的经营数据背后,是企业通过精准对接时代轻量化发展需求,不断创新发展模式,持续优化产业布局和产品结构,加大科技创新力度的生动实践。

10多年来,这个深耕镁产品的创新型企业,产品涵盖汽车大型结构件、汽车中小型部件、手动工具等领域,其中汽车仪表板骨架、座椅骨架、中控台骨架、汽车电池组件等主要产品产量均居行业前列。去年,博奥镁铝镁合金生产总量突破775万件,已成长为中国轻量化行业的领军企业。

1.用轻量化顺应行业变革

远观博奥镁铝,可见厂房排列整齐,大货车来来往往,将原材料运进、成品运出,一派热闹景象。离厂房再近些,隐约可听见机器紧张运行的声音。

“我们工厂的设备都是满负荷运转状态,今年年底,将完成850万件订单的交付任务。”博奥镁铝副总经理覃显跃说。

博奥镁铝成立于2006年,位于万盛平山产业园区,是一家致力于开发、研制、生产、销售镁铝合金压铸部件的企业。

十几年间,博奥镁铝年销售收入从最初的2000万元增至2020年的2.63亿元,即使面临新冠肺炎疫情冲击及产业变革,去年仍新增订单3000万元。

探究博奥镁铝快速发展的奥秘,轻量化是绕不开的话题。

随着日趋严格的排放标准和急迫的续航里程提升需求,采用轻量化和更高性能替代材料已成为汽车行业发展的主流。

镁是地球上储量最丰富的轻金属元素之一,被誉为21世纪的绿色工程材料。而镁合金作为最轻的金属合金,能够有效减轻整车重量,相对其他减重材料,在成本和制造方面等具有显著优势,已被越来越多的汽车制造商重视。

据权威机构统计,2020年,全球汽车镁合金用量接近100万吨,我国每辆车的镁用量仅为1.5千克,有非常大的提升空间。

“用同体积的镁代替钢和铸铁,可减重60%-70%。由于镁良好的轻量性、切削性、吸震性,作为新能源汽车零部件材料不仅可降低车辆运行耗电量、提高续驶里程,且易于回收利用,具有绿色环保特性。”覃显跃说。

面对汽车产业技术朝轻量化、智能化发展的需求,博奥镁铝选择主动拥抱轻合金材料和技术,为汽车客户提供轻量化产品,获得业内一致好评。此外,博奥镁铝也为电动工具客户和通信类客户提供相关产品。

覃显跃介绍,目前,博奥镁铝拥有20余套400吨-3200吨压铸单元岛,为公司实现现代化生产管理和产品的开发制造提供保障。与此同时,博奥镁铝拥有各类加工中心和机械加工设备50余套,可以满足大、中、小型多种类型及精度的镁铝合金零件的加工。

2.借力创新实现加速跑

在博奥镁铝,绿色生产早已成为共识。走进博奥镁铝的生产厂区,只见草木葱郁,如同置身公园。这绿树成荫的“花园式”厂区,得益于博奥镁铝一直坚守的绿色理念。

“绿色发展是博奥镁铝的生命线,是企业高质量发展、永续发展的根本大计。”覃显跃说,2016年以来,博奥镁铝累计投资近560万元,开展环保深度治理。

博奥镁铝的绿色生产理念不仅体现在厂区内处处可见的绿色,更深入到每个生产车间中。

走在博奥镁铝数字化成品加工车间,多少让人有些诧异,这里全然没有传统铸造业粉尘大、噪声大的景象。相反,巨大的厂房内整洁而干净,工作人员动动手指,一摞摞镁合金产品就被机械手抓起,放到质量检测工位上,自动完成组装件是否漏装、产品外观是否符合要求等检测。

“只需在智能化系统前监测和看护,我们的工作效率大大提高了。”车间操作工黎洪娇站在控制系统前,熟练地操作着系统。此前,她根本没想过,除了在现场动手作业,还能通过数据操作系统直接完成工作。

成品加工车间是博奥镁铝镁合金产品制作的最后一道工序,“在传统检测环节,有两大‘痛点’不好解决,一是作业效率较低,每天作业量只有240件至250件;二是所需员工多,整个检测环节需要4人共同完成,且人工打磨劳心劳神、强度太大、差错率高。”车间主管刘元胜告诉记者。

为了破解上述难题,今年年初,博奥镁铝全面启动了成品加工车间局部生产线智能化升级改造工程,引进发那科机器人等先进的集成检测设备,开发了专门用于机械自动化视觉等检测技术,不断推进产品升级和技术创新,实现了生产能力和经济效益的双重提升。

“以前,这个工序是纯手工生产线,不仅速度慢、质量不稳定,还耗费成本。”博奥镁铝持续改进经理党博说,智能化改造后,整条生产线实现机械化、自动化,整体生产线效率提升了40%,用工由改造前的4人减少到2人,劳动效率提高了,劳动强度大大下降了,员工只需要调试设备、点点按钮就能轻松完成检测任务,产品的合格率也大大提高,每年可节约成本20万元。

一手抓绿色生产,一手抓科技创新。多年来,博奥镁铝的研发投入一直保持在总营收的5.3%左右。即使在2020年,其研发投入仍超过1300万元,投入占比达4.6%。

目前,博奥镁铝与重庆大学国家镁合金工程研究中心、重庆市科学技术研究院均建立了战略合作,并设有主要研发中心,具备开发新型镁铝合金材料和大尺寸复杂镁铝合金结构件的能力。截至2020年底,该公司研发了汽车仪表板横梁、汽车前端模块、汽车座椅骨架、汽车座椅支撑座骨架等专利产品,共申请专利171项,其中“镁合金座椅骨架正向设计开发”项目荣获2019年中国汽车轻量化设计奖三等奖,“镁合金前端构件设计,成型与评价方法”荣获2020年中国汽车轻量化设计奖最具潜力奖,主导和参与多项行业标准的制定。

尤其是在汽车内外饰结构的研发生产上,博奥镁铝研发出高强度轻质抗震镁合金汽车仪表板横梁、中控骨架、座椅骨架、座椅支撑座、前端构件等具有自主知识产权的核心产品,这些产品具有国内领先优势和巨大的市场潜力,长安汽车、吉利汽车、长安新能源、北汽新能源、金康赛力斯等国内汽车制造公司纷纷与博奥镁铝达成合作协议。

凭借丰富的技术积累和过硬的产品,博奥镁铝成功打开国内外汽车应用市场,获得沃尔沃、福特、长安等众多国内外知名品牌的青睐,成为全球知名汽车公司长期合作伙伴。

3.全产业链促高效发展

近期,博奥镁铝正在进行二期——高性能镁合金材料及深加工项目建设。项目施工现场内,机器轰鸣声不绝于耳,60多名工人在不同区域抓紧钢筋焊接、支模板、浇筑混凝土工作。

“目前桩基施工基本完成。我们采取交叉作业,充分利用施工黄金期,抓紧施工,加快建设,争取年底建成投产。”施工现场负责人陈宏说,项目于今年3月开工,目前各项工程均有序推进。

该项目总投资2亿元,占地面积约36亩,主要新建压铸机加工车间、镁粒子生产车间、镁合金原材料车间、综合库、倒班楼、机修厂房以及改建消防水泵房。

项目建成后,将形成年产2万吨镁合金原材料、0.72万吨镁合金粒子、90万件(套)镁铝合金中大型汽车零部件生产能力,实现销售收入2亿元以上。

布局产业链在企业发展中至关重要。覃显跃告诉记者,博奥镁铝二期项目着眼于全产业链目标,持续完善产品体系,在企业现有一期建设的压铸机加工基础上扩产,并增加上游原材料镁合金锭、镁合金粒子的生产,形成从原材料生产到产品深加工及机械加工装配为一体的产业链,使企业在市场竞争中占据优势。

“以往,企业所需原材料都要从山西、安徽等地购进,原材料供应具有不稳定性,而且每年的物流费也是一笔不小的开支。”覃显跃告诉记者,全产业链生产线建成后,能使企业掌握产品核心技术和自我配套能力,高度自主可控的全产业链发展模式能够给企业复工复产和扩大生产提供坚实的保障,并将有力推动万盛镁合金产业由深加工领域向全产业链方向发展。

“在同行供货能力、物流能力不足的时候,博奥镁铝凭借着全产业链配套优势,能够最大限度地释放产能,使企业得以稳稳地接住国内外订单,快速应对全球市场需求变化。”覃显跃说,这让企业对未来的发展充满信心。(武晓静)